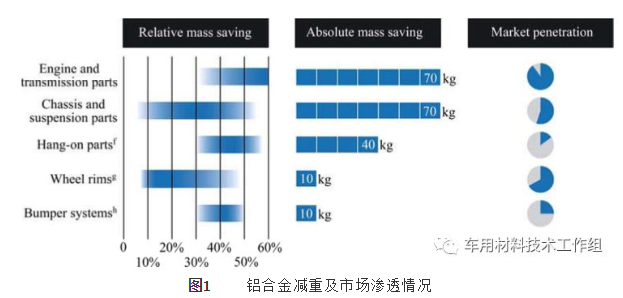

Den europeiske bilindustrien er kjent for sin avanserte og svært innovative tilnærming. Med fremme av energisparing og utslippsreduksjonspolitikk, for å redusere drivstofforbruk og karbondioksidutslipp, er forbedrede og innovativt designede aluminiumslegeringer mye brukt i bildesign. Ifølge statistikk har den gjennomsnittlige mengden aluminium som brukes i personbiler doblet seg de siste ti årene, og vektreduksjonen av aluminiumslegeringer er vist i figur 1 nedenfor. Basert på innovative designkonsepter vil denne trenden fortsette de neste årene.

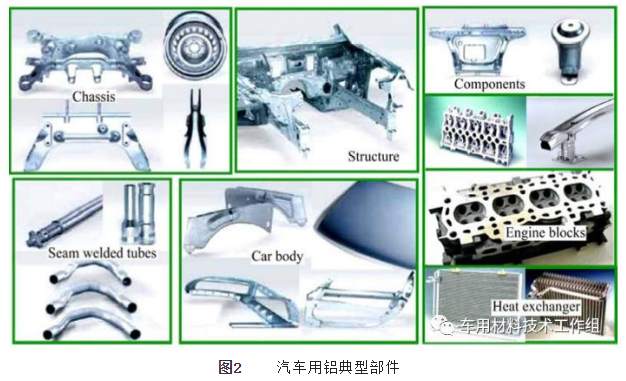

I prosessen med lettvektsutvikling står aluminiumslegeringer overfor hard konkurranse fra andre nye materialer, som høyfast stål, som fortsatt kan opprettholde høy styrke etter tynnvegget design. I tillegg finnes det komposittmaterialer av magnesium, titan, glass eller karbonfiber, hvorav sistnevnte allerede er mye brukt innen luftfart. Nå er konseptet med multimaterialdesign integrert i bildesign, og det gjøres en innsats for å anvende passende materialer på passende deler. En svært viktig utfordring er problemet med tilkobling og overflatebehandling, og ulike løsninger er utviklet, for eksempel motorblokk- og drivlinjekomponenter, rammedesign (Audi A2, A8, BMW Z8, Lotus Elise), tynnplatestruktur (Honda NSX, Jaguar, Rover), fjæring (DC-E-klasse, Renault, Peugeot) og andre strukturelle komponenter. Figur 2 viser komponentene av aluminium som brukes i biler.

BIW-designstrategi

Det hvite karosseriet er den tyngste delen av en konvensjonell bil, og står for 25 % til 30 % av kjøretøyets vekt. Det finnes to strukturelle design i det hvite karosseriet.

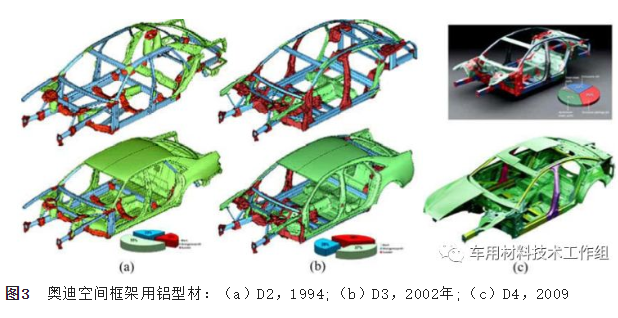

1. «Profil-romrammedesign» for små og mellomstore bilerAudi A8 er et typisk eksempel. Karosseriet i hvitt veier 277 kg, består av 59 profiler (61 kg), 31 støpegods (39 kg) og 170 metallplater (177 kg). De er sammenføyd med nagling, MIG-sveising, lasersveising, annen hybridsveising, liming osv.

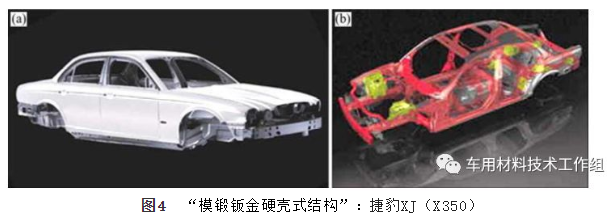

2. «Smidd metallplatemonocoque-struktur» for bilapplikasjoner med middels til stor kapasitetFor eksempel Jaguar XJ (X350), 2002-modell (som vist i figur 4 nedenfor), 295 kg masse. «Prentet karosseri i monocoque-struktur», karosseri i hvitt, besto av 22 profiler (21 kg), 15 støpegods (15 kg) og 273 metallplater (259 kg). Tilkoblingsmetodene inkluderer liming, nagling og MIG-sveising.

Påføring av aluminiumslegering på kroppen

1. Aldersherdet Al-Mg-Si-legering

Legeringene i 6000-serien inneholder magnesium og silisium, og brukes for tiden i karosseriplater til biler som A6016, A6111 og A6181A. I Europa har 1–1,2 mm EN-6016 utmerket formbarhet og korrosjonsbestandighet, og er mye brukt.

2. Ikke-varmebehandlebar Al-Mg-Mn-legering

På grunn av sin spesifikke høye tøyningsherding, viser Al-Mg-Mn-legeringer utmerket formbarhet og høy styrke, og er mye brukt i varmvalsede og kaldvalsede plater og hydroformede rør til bilindustrien. Bruk i chassis eller hjul er enda mer effektiv fordi massereduksjonen av ufjærede bevegelige deler i tillegg forbedrer kjørekomforten og reduserer støynivået.

3. Aluminiumsprofil

I Europa ble helt nye bilkonsepter foreslått basert på design av aluminiumsprofiler, for eksempel rammer av aluminiumslegering og komplekse underkonstruksjoner. Deres store potensial for komplekse design og funksjonell integrasjon gjør dem best egnet for kostnadseffektiv serieproduksjon. Fordi bråkjøling er nødvendig under ekstrudering, brukes legeringer med middels styrke 6000 og høy styrke 7000 i aldersherding. Formbarhet og ultimate styrke kontrolleres gjennom aldersherding ved påfølgende oppvarming. Profiler av aluminiumslegering brukes hovedsakelig i rammedesign, kollisjonsbjelker og andre kollisjonskomponenter.

4. Aluminiumstøping

Støpegods er de mest brukte aluminiumskomponentene i biler, som motorblokker, topplokk og spesielle chassiskomponenter. Selv dieselmotorer, som har økt sin markedsandel kraftig i Europa, går over til aluminiumstøpegods på grunn av økende krav til styrke og holdbarhet. Samtidig brukes aluminiumstøpegods også i rammedesign, akseldeler og strukturelle deler, og høytrykkstøping av nye AlSiMgMn-aluminiumlegeringer har oppnådd høyere styrke og duktilitet.

Aluminium er det foretrukne materialet for mange bilapplikasjoner som chassis, karosseri og mange strukturelle komponenter på grunn av sin lave tetthet, gode formbarhet og gode korrosjonsbestandighet. Aluminium som brukes i karosserikonstruksjon kan oppnå minst 30 % vektreduksjon under forutsetningen om å oppfylle ytelseskrav. Aluminiumslegeringer kan også brukes på de fleste deler av dagens deksel. I noen tilfeller med høye styrkekrav kan legeringer i 7000-serien fortsatt opprettholde kvalitetsfordeler. Derfor er vektreduksjonsløsninger i aluminiumslegering den mest økonomiske metoden for store applikasjoner.

Redigert av May Jiang fra MAT Aluminum

Publisert: 08. des. 2023